15 mm hlavica rozprašovacej pumpy na parfumy využíva technológiu jemnej atomizácie, ktorá môže poskytnúť jednotný a jemný zážitok z rozprašovania parfumových produktov a je vhodná pre špičkové balenie parfumov. Je navrhnutý tak, aby bol vysokoprofilový a vhodný na inštaláciu do fliaš s priemerom 15 mm, aby sa zabezpečilo silné utesnenie a zabránilo sa odparovaniu parfumu. Hlava pumpy má výkon proti vytečeniu, ľahko dosahuje ľahký a jemný striekací efekt a zakaždým rovnomerne vyteká, čím zlepšuje používateľský zážitok. Hlava pumpy je navyše vyrobená z vysokokvalitných materiálov, ktoré sú odolné a bránia korózii chemickými zložkami, vďaka čomu vôňa parfumu vydrží.

V procese výroby vysokej dýzy 15 mm pripínacej parfumovej hmly je potrebné systematicky kontrolovať predchádzanie problémom s únikom z viacerých prepojení, ako je výber materiálu, štrukturálny dizajn, kontrola výrobného procesu, kontrola kvality atď., Aby sa zabezpečilo, že každý spoj môže presne spĺňať požiadavky na tesnenie produktu. Nasleduje vysvetlenie konkrétnych dimenzií:

Prispôsobivosť materiálu je primárnym predpokladom na zabránenie úniku. Súčasne je potrebné zvážiť tesnenie, odolnosť proti korózii a kompatibilitu materiálu s parfumovými prísadami.

Materiály tesniacich komponentov jadra: Pre kľúčové tesnenia, ako sú tesniace krúžky a kotúče ventilov v hlave čerpadla, by sa mali zvoliť elastické materiály, ktoré sú odolné voči korózii parfumovými prísadami (ako je alkohol, príchute atď.), ako napríklad potravinársky silikón alebo nitrilový kaučuk. Tento typ materiálu má vynikajúcu elastickú schopnosť zotavenia a môže udržiavať dobré utesnenie pri dlhodobom tlaku, aby sa zabránilo úniku medzery spôsobenému starnutím materiálu alebo opuchom. Zároveň je potrebné presne merať tvrdosť materiálu. Príliš tvrdý spôsobí, že tesniaci povrch nebude tesne priliehať a príliš mäkký sa môže počas montáže alebo používania zdeformovať, čo ovplyvní tesniaci účinok.

Hlavný konštrukčný materiál: Ak sú plášť hlavy čerpadla, piest a iné konštrukčné časti vyrobené z plastu, mali by sa zvoliť vysoko pevné a rozmerovo stabilné technické plasty (ako POM alebo PP), aby sa predišlo štrukturálnym medzerám po lisovaní v dôsledku nadmerného zmrštenia materiálu; ak ide o kovové časti (ako je kovový konektor 15 mm hlavy krimpovacej pumpy), je potrebné zabezpečiť, aby proces jej povrchovej úpravy (ako je pokovovanie) mohol účinne izolovať eróziu parfumových zložiek a zabrániť zlyhaniu tesnenia spôsobenému koróziou kovu.

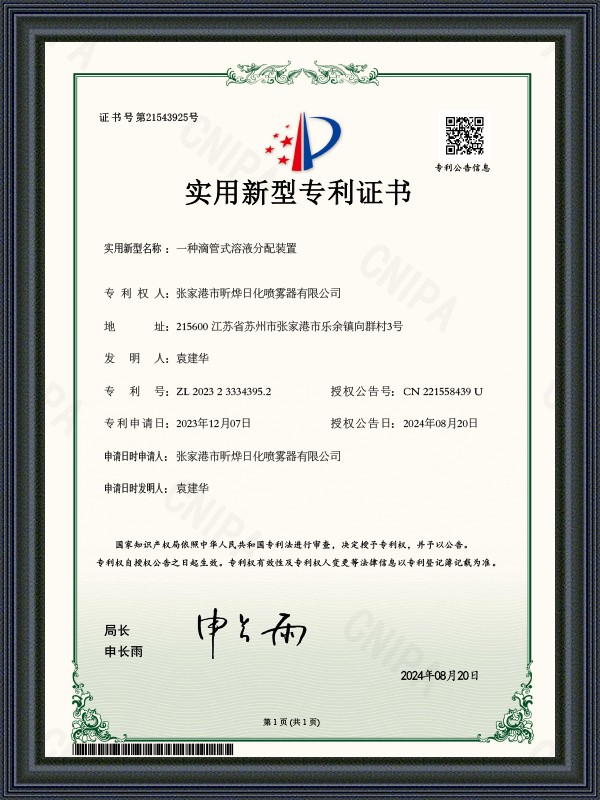

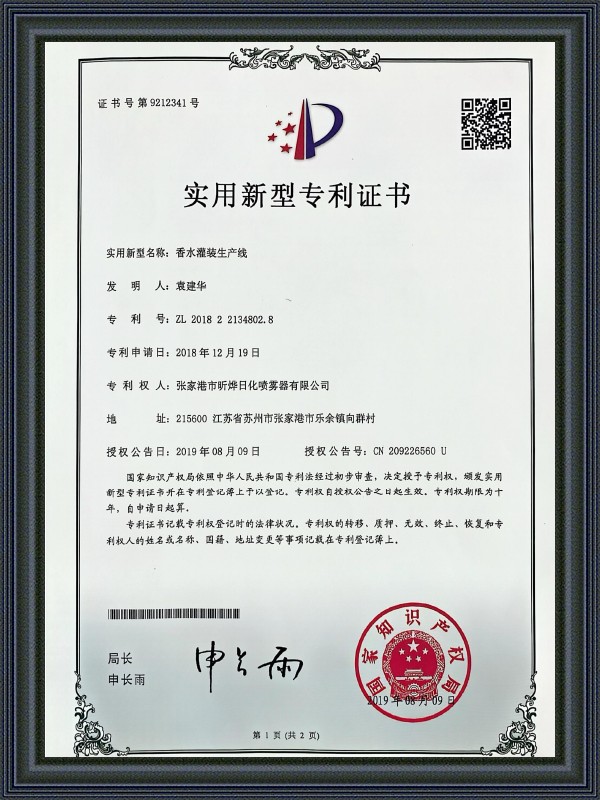

Spoločnosť Zhangjiagang XinYe Chemical Sprayer Co., Ltd dbá na prísny výber materiálov pri výrobe trysiek na fľaštičky parfumov. V kombinácii s jeho technickou akumuláciou v povrchovej úprave oxidu hlinitého a ďalších prepojení môže poskytnúť spoľahlivú podporu pre výber materiálu 15 mm hlavy čerpadla a znížiť riziko úniku spôsobeného problémami s materiálom zo zdroja.

Konštrukčný návrh 15 mm hlavy krimpovacieho čerpadla sa musí zamerať na hlavný cieľ „tesný tesniaci povrch a rovnomerné rozloženie tlaku“ a zamerať sa na optimalizáciu nasledujúcich kľúčových častí:

Spojovacia štruktúra medzi západkou a telom fľaše: Tesnosť konštrukcie západky závisí od presnosti zhody medzi západkou a telom fľaše a hrdlom fľaše. Je potrebné simulovať stav namáhania spony prostredníctvom 3D modelovania, aby sa zabezpečilo, že pracka môže po vykĺbení vytvoriť rovnomerný radiálny tlak na ústie fľaše a vyhnúť sa medzerám spôsobeným nedostatočným lokálnym tlakom. Počet zubov a uhol sklonu spony sa zároveň musí zhodovať s telom fľaše s priemerom 15 mm a hĺbka vybočenia by mala byť overená viacerými skúškami, aby sa zabezpečilo, že spojenie je pevné a tesniaci účinok sa môže zvýšiť vhodným presahom.

Štruktúra ventilového systému vo vnútri telesa čerpadla: Jednosmerný ventil v hlave čerpadla (ako je sací ventil a výtlačný ventil) je kľúčom k zabráneniu spätného toku a úniku kvapaliny. Kontaktná plocha medzi kotúčom ventilu a sedlom ventilu by mala byť navrhnutá ako hladká rovinná alebo oblúková plocha, aby sa zabezpečilo, že sa pod tlakom úplne zmestí; koeficient pružnosti kotúča ventilu sa musí zhodovať s pracovným tlakom hlavy čerpadla, čo môže zabezpečiť hladké otváranie počas normálneho striekania a rýchle zatváranie pri zastavení striekania, čím sa zabráni kvapkaniu spôsobenému oneskoreným zatváraním. Okrem toho musí byť vôľa medzi piestom a valcom čerpadla riadená na úrovni mikrónov a možnosť presakovania kvapaliny z medzery sa môže znížiť pomocou presného návrhu tolerancie (napríklad pomocou presnosti zhody H7/g6).

Tesniaci prechod rozprašovacieho kanála: Rozstrekovací kanál z tela čerpadla do trysky by sa mal vyhýbať štruktúram, ktoré sú náchylné na turbulencie a hromadenie kvapaliny, ako sú pravé uhly a ostré uhly. Je potrebné prijať návrh hladkého oblúkového prechodu, aby sa znížilo riziko zvyškov kvapaliny a úniku v kanáli. Súčasne môže byť do spojenia medzi dýzou a telesom čerpadla pridaná drážka pre tesniaci krúžok na ďalšie zlepšenie tesnenia vložením tesniaceho krúžku. Veľkosť drážky musí byť presne prispôsobená priemeru tesniaceho krúžku, aby sa predišlo deformácii tesniaceho krúžku v dôsledku prílišného utiahnutia alebo vypadnutiu v dôsledku nadmerného uvoľnenia.

Stabilita procesu počas výrobného procesu priamo ovplyvňuje tesniaci výkon hlavy čerpadla a pre každé prepojenie spracovania je potrebné zaviesť prísnu kontrolu parametrov:

Proces vstrekovania: Pre plastové časti hlavy čerpadla (ako je teleso čerpadla a piest) je potrebné presne kontrolovať teplotu, tlak, čas zdržania a ďalšie parametre počas procesu vstrekovania. Nadmerná teplota spôsobí degradáciu materiálu a ovplyvní rozmerovú stabilitu; nedostatočný tlak môže spôsobiť neúplné naplnenie produktu, vytváranie zmršťovacích otvorov alebo bublín a zničenie rovinnosti tesniaceho povrchu. Prijatím pokročilého vstrekovacieho zariadenia a monitorovacích systémov v reálnom čase možno rozmerovú toleranciu každého komponentu kontrolovať v rámci konštrukčného rozsahu (napríklad chyba rovinnosti tesniaceho povrchu kľúča nepresahuje 0,02 mm), čím sa položí základ pre utesnenie následnej montáže.

Spracovanie a povrchová úprava kovových dielov: Ak 15 mm hlava čerpadla obsahuje hliníkové diely (ako je puzdro dýzy), proces lisovania hliníka musí zabezpečiť rozmerovú presnosť dielov, aby sa zabránilo štrukturálnej dislokácii spôsobenej deformáciou lisovania; proces povrchovej úpravy oxidu hlinitého potrebuje kontrolovať hrúbku a rovnomernosť oxidového filmu, čo nielen zvyšuje odolnosť častí proti korózii, ale tiež zabezpečuje, že povrch párovania s ostatnými časťami je hladký a plochý a znižuje medzeru spôsobenú nadmernou drsnosťou povrchu.

Automatizovaný proces montáže: Počas procesu montáže je kľúčom k ovplyvneniu tesniaceho účinku poloha inštalácie a stlačenie tesniaceho krúžku. Použitie automatizovaného montážneho zariadenia môže zabrániť chybám pri ručnom ovládaní, zabezpečiť, aby bol tesniaci krúžok presne zapustený do drážky a množstvo stlačenia bolo kontrolované v rámci projektovanej hodnoty (zvyčajne 15 % - 25 % priemeru tesniaceho krúžku), takže tesnenie nebude uvoľnené v dôsledku nedostatočného stlačenia, ani nebude tesniaci krúžok trvalo deformovaný v dôsledku nadmerného stlačenia. Zároveň je potrebné vyhnúť sa nárazom a škrabancom na komponentoch počas procesu montáže, najmä poškodeniu tesniacej plochy, čo môže priamo viesť k netesnostiam.

Zavedenie systému kontroly kvality pokrývajúceho celý výrobný proces môže včas odhaliť potenciálne nebezpečenstvo úniku a zabrániť vstupu nekvalifikovaných produktov na trh:

Vstupná kontrola dielov: Kontrola rozmerovej presnosti (napríklad pomocou meracieho prístroja s tromi súradnicami) a kontrola odberu vzoriek výkonnosti materiálu (ako je test ponorením parfumu) zakúpených alebo vlastnoručne vyrobených tesniacich krúžkov, plastových dielov, kovových dielov atď., aby sa zabezpečilo, že diely spĺňajú konštrukčné požiadavky a zabránia úniku spôsobenému chybami surovín.

Skúška tesnosti počas montáže: Zriaďte kontrolné stanice v kľúčových uzloch automatizovanej montážnej linky na vykonávanie tlakových skúšok na polotovaroch hláv čerpadiel. Napríklad vstreknite určitý tlak plynu do hlavy pumpy (simuluje stav po naplnení parfumom), ponorte ju do vody, aby ste pozorovali, či sa vytvárajú bubliny, alebo sledujte rýchlosť poklesu tlaku cez tlakový senzor. Ak pokles tlaku prekročí nastavenú prahovú hodnotu, zistí sa, že tesnenie nie je kvalifikované a je potrebné okamžite zistiť príčinu.

Odber vzoriek hotového produktu a testovanie životnosti: Testy odberu vzoriek sa vykonávajú na finálnych hotových produktoch, vrátane testov rozprašovaním, ktoré simulujú scenáre skutočného použitia (ako je kontrola netesností po nepretržitom stlačení 1000-krát), testy starnutia v prostrediach s vysokou teplotou a vysokou vlhkosťou (testovanie tesniaceho výkonu po umiestnení do prostredia s teplotou 40 °C a 90 % vlhkosti vzduchu za 72 hodín) atď.