15 mm embosovaný rozprašovač na jemnú hmlu na parfumy je krátky dizajnový rozprašovač parfumov, ktorý sa zvyčajne používa na prenosné alebo malokapacitné fľaštičky na parfumy. Hlava pumpy má priemer 15 mm a je vybavená precíznou atomizačnou funkciou, ktorá dokáže rovnomerne rozprašovať jemnú parfumovú hmlu, vďaka čomu je vôňa trvalejšia a rovnomerne sa rozprestiera na pokožke alebo oblečení. Krátka štruktúra je nielen krásna, ale aj ľahko prenosná, vhodná na vloženie do malej kozmetickej taštičky alebo kabelky a kedykoľvek doplniť vôňu. Postrekovač je zvyčajne vyrobený z vysoko kvalitných materiálov, aby bola zabezpečená odolnosť a tesnenie, aby sa zabránilo úniku kvapaliny. Je široko používaný pri balení parfumov, pleťových vôd a iných produktov.

Ako základná súčasť prenosných fľaštičiek na parfumy, problém so zvyškovým zápachom 15 mm krimpovanej pumpy na parfumovú hmlu s krátkou tryskou priamo ovplyvňuje kvalitu produktu a používateľskú skúsenosť. Zápach môže pochádzať zo zvyškov materiálu, kontaminácie chemickými činidlami alebo procesných chýb vo výrobnom procese, ktorým je potrebné účinne predchádzať prostredníctvom úplnej kontroly procesu.

Čistota surovín je základom, ako sa vyhnúť zápachu. V prípade základných komponentov 15 mm krimpovacej trysky, ako je hliníkové telo čerpadla, plastové západky a tesnenia, musia byť materiály, ktoré spĺňajú normy potravinárskej alebo kozmetickej kvality, prísne kontrolované. Časti na lisovanie hliníka by mali používať vysoko čistý hliník, aby sa zabránilo nečistotám uvoľňujúcim zápach pri následnom spracovaní; suroviny na vstrekovanie by mali prednostne zvoliť medicínsky PP alebo PE, ktorý bol odplynený, aby sa zabezpečilo, že samotná živica neobsahuje prchavé organické zlúčeniny (VOC).

Pred uložením surovín do skladu je potrebná detekcia zápachu. Prostredníctvom hodnotenia čuchu a analýzy plynovou chromatografiou a hmotnostnou spektrometriou (GC-MS) sa kontroluje riziko zápachu samotného materiálu. Pri hliníkových materiáloch je možné vopred vykonať alkalické čistenie, aby sa odstránila povrchová oxidová vrstva a olejové škvrny; plastové častice je potrebné pred vstrekovaním sušiť pri 80-120 °C počas 4-6 hodín, aby sa úplne odstránila vlhkosť a zvyškové prchavé látky monoméru, aby sa predišlo zápachu počas vstrekovania pri vysokej teplote.

Fáza lisovania a tvarovania hliníka

Pri lisovaní hliníka je rozhodujúci výber mazív. Aby sa predišlo zvyškovému zápachu minerálneho oleja z tradičných priemyselných mazív, musia sa používať mazivá potravinárskej kvality bez zápachu. Po vyrazení sa okamžite použije ultrazvukové čistenie (teplota vody 60-70 ℃, pridanie neutrálneho čistiaceho prostriedku) na odstránenie povrchových olejových škvŕn a potom sa po vyčistení viac ako 3-krát opláchne deionizovanou vodou, aby sa zabezpečilo, že nezostanú žiadne zvyšky čistiaceho prostriedku. Vyčistené hliníkové diely je potrebné vysušiť v čistej dielni (teplota ≤80℃), aby sa predišlo nečistotám.

Proces vstrekovania

Valec vstrekovacieho stroja je potrebné pravidelne čistiť. Pred každou výmenou suroviny ju treba prepláchnuť špeciálnymi čistiacimi prostriedkami na 3-5 cyklov, aby sa odstránili zvyšky starých materiálov a koksárenských produktov. Teplota formy by mala byť kontrolovaná v rozumnom rozsahu (ako je teplota formy PP materiálu 50-60 ℃), aby sa zabránilo rozkladu surovín a vytváraniu zápachu v dôsledku miestneho prehriatia. Plastové diely po vstrekovaní by sa mali premiestniť do bezprašného priestoru ihneď po ochladení a finalizácii, aby sa zabránilo kontaktu so zdrojmi zápachu, ako je olejový dym a prach v prostredí dielne.

Proces povrchovej úpravy

Pri oxidácii hliníkových materiálov používajte ekologickú anodizačnú kvapalinu a vyhýbajte sa používaniu prísad obsahujúcich ťažké kovy alebo prchavé zložky. Na tesniace ošetrenie po oxidácii je potrebné použiť metódu varu deionizovanej vody (teplota 95-100 ℃, čas 20-30 minút), aby sa zabezpečilo, že póry oxidového filmu sú úplne uzavreté a zabráni sa tomu, aby zvyškový elektrolyt uvoľnil zápach. Pre diely, ktoré je potrebné pokovovať, musí byť zaručený stupeň vákua ≥1×10⁻3Pa počas procesu vákuového nanášania, aby sa zabránilo vmiešaniu plynov nečistôt do vrstvy filmu. Po potiahnutí je potrebné ho pred vybratím ochladiť na izbovú teplotu vo vákuovom prostredí, aby sa znížilo prichytávanie znečisťujúcich látok.

Automatizovaný proces montáže

Montážna dielňa musí udržiavať konštantnú teplotu (20-25 ℃) a konštantnú vlhkosť (40%-60%) a používať vysokoúčinný vzduchový filter (HEPA) na čistenie vzduchu, aby sa zabránilo prenikaniu pachov z prostredia. Mazivá a lepidlá používané na montáž musia byť potravinárske výrobky bez zápachu a ich množstvo musí byť prísne kontrolované. Prebytočné lepidlo sa musí utrieť bezprašnou handričkou namočenou v izopropylalkohole (potravinárskej kvality). Po montáži je tesnenie spony testované automatizovaným zariadením (ako je testovanie tlaku vzduchu, tlak 0,2-0,3 MPa, udržiavanie tlaku po dobu 30 sekúnd), aby sa zabezpečilo, že v medzere nezostane žiadny zvyškový zápach.

Viacstupňový proces čistenia

Po zložení musí výrobok prejsť tromi úrovňami čistenia: prvou úrovňou je čistenie ultrazvukom deionizovanou vodou (frekvencia 40 kHz, čas 5 minút) na odstránenie povrchového prachu; druhá úroveň je namáčanie v 75% potravinárskom alkohole na 3 minúty, aby sa zničili mikroorganizmy a rozpustili organické zvyšky; tretia úroveň sa opláchne ultračistou vodou a potom sa vysuší horúcim vzduchom v čistom priestore triedy 100 (teplota 50-60 °C, rýchlosť vetra 1-2 m/s), aby sa zabránilo sekundárnemu znečisteniu.

Normy a metódy detekcie zápachu

Vytvorte duálny detekčný mechanizmus: senzorické testovanie vykonáva 3-5 vyškolených odborníkov, aby vykonali čuchové hodnotenie produktu v bezvetrnom prostredí (vzdialenosť 10-15 cm od produktu, čas čuchania ≤ 3 sekundy), aby sa zistilo, či je cítiť zápach; prístrojové testovanie sa vykonáva plynovou chromatografiou v priestore (HS-GC) na analýzu prchavých zložiek, ktoré vyžadujú, aby celkový obsah VOC bol ≤0,1 mg/m³. Výrobky, ktoré neprejdú testom, sa musia vrátiť do procesu čistenia na opätovné spracovanie, kým nespĺňajú normy.

Počas výrobného procesu je potrebné zaznamenať parametre každého odkazu (ako je čas čistenia, teplota, výsledky testov atď.) a založiť sledovateľný súbor kvality. Pravidelne udržiavajte zariadenie, ako je čistenie ultrazvukovej nádrže a výmena filtračného prvku, aby ste sa uistili, že v samotnom zariadení nezostanú žiadne zvyšky zápachu. Zároveň prostredníctvom FMEA (analýza porúch a efektov) identifikujte potenciálne rizikové body zápachu, ako sú zvyškové suroviny v medzere formy, starnutie čistiacej kvapaliny atď., a vopred formulujte preventívne opatrenia.

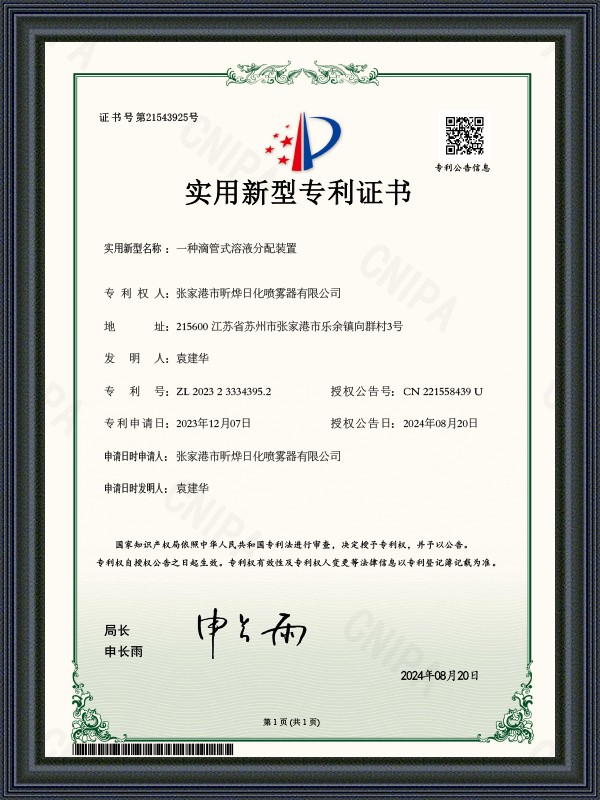

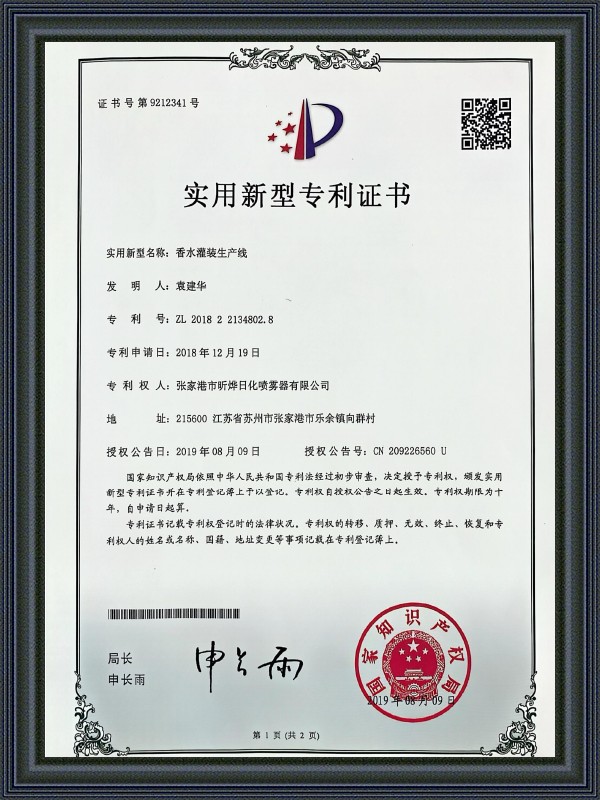

Pri výrobe trysiek série 15 mm sa spoločnosť Zhangjiagang XinYe Chemical Sprayer Co., Ltd spolieha na výhody kompletného priemyselného reťazca na dosiahnutie úplnej kontroly procesu od vývoja foriem až po automatizovanú montáž. Jeho nezávislá dielňa na formy môže zabezpečiť presnosť formy a znížiť mŕtve rohy zvyškov surovín; Pokročilé automatické čistiace a testovacie zariadenia v kombinácii s požiadavkami systému kvality ISO9001-2008 poskytujú spoľahlivú záruku na kontrolu zápachu, takže produkt môže vždy udržiavať čistú kvalitu bez zápachu a zároveň spĺňať efektívnu výrobu.

Vďaka prísnemu výberu surovín, precíznej kontrole výrobných procesov, viacrozmernému testovaniu čistenia a vysledovateľnosti celého reťazca môže 15 mm krimpovacia pumpička na jemnú hmlu na krátku dýzu účinne zabrániť zvyškovému zápachu, poskytuje používateľom čistý a bezpečný zážitok z používania a zároveň položí solídny základ pre zlepšenie kvality balenia parfumových fliaš.