The 15 mm tlaková pumpička na rozprašovanie parfému je jemná rozprašovacia tryska, používaná hlavne pre malokalibrové príslušenstvo flakónov parfumov. Jeho priemer je 15 mm, vhodný pre flakóny parfémov rovnakého priemeru. Vďaka krátkej konštrukcii je jeho štruktúra kompaktnejšia, často sa používa v prenosných fľašiach na parfumy alebo v malokapacitných obaloch, ľahko sa prenáša a používa. Táto tryska využíva vysoko presnú technológiu rozprašovania, ktorá dokáže rovnomerne rozprášiť parfumovú kvapalinu a vystrekovať jemnú vonnú hmlu, aby sa zlepšil používateľský zážitok. Okrem toho je tryska vybavená nepriepustným dizajnom, ktorý účinne zabraňuje úniku parfumu a chráni kvalitu produktu. Vhodné pre všetky druhy parfumov.

Rovnomernosť spreja je hlavným ukazovateľom výkonu parfumovej dýzy, ktorý priamo ovplyvňuje zážitok používateľa z efektu difúzie vône. 15 mm krimpovacia pumpička na hmlu na parfumy má kompaktnú štruktúru a je vhodná pre nádoby s malým priemerom. Zlepšenie rovnomernosti spreja si vyžaduje koordinovanú optimalizáciu presnosti návrhu, vlastností materiálu, výrobného procesu a testovacích noriem. Nasledujúce konkrétne plány sú vyvinuté z viacerých dimenzií:

Konštrukčný návrh dýzy je základom pre určenie rovnomernosti spreja a je potrebné vykonať jemné vylepšenia v troch kľúčových častiach kvapalinového kanála, rozprašovacej zložky a krimpovacieho tesnenia.

Zjednodušený dizajn kvapalinového kanála

Vnútorný kvapalinový kanál (vrátane vstupu kvapaliny, vodiacej dutiny a otvoru dýzy) 15 mm krátkej dýzy musí mať efektívnu štruktúru, aby sa zabránilo pravým uhlom, výčnelkom a iným dizajnom, ktoré sú náchylné na turbulencie. Prostredníctvom výpočtovej simulácie dynamiky tekutín (CFD) je krivka gradientu vnútorného priemeru kanálika optimalizovaná, aby sa zaistilo, že parfum hladko prúdi kanálikom a znížila sa odchýlka atomizácie spôsobená nerovnomerným prietokom. Napríklad vnútorný priemer kanála od prívodu kvapaliny k otvoru dýzy sa plynulo mení z 1,2 mm na 0,8 mm, takže kvapalina pod tlakom vytvára stabilný laminárny stav, čím sa vytvára základ pre rovnomerné rozprašovanie.

Vysoko presné spracovanie atomizačných otvorov

Otvor dýzy je kľúčovou súčasťou atomizácie a jej presnosť apertúry a tvarová symetria priamo ovplyvňujú formu spreja. Odporúča sa použiť technológiu laserového spracovania mikrootvorov na kontrolu tolerancie otvoru v rozmedzí ± 0,005 mm, aby sa zabezpečilo, že vnútorná stena kanála bude hladká a bez otrepov. Súčasne je použitý symetrický dizajn s viacerými otvormi (ako sú 3-4 atomizačné otvory s priemerom 0,3 mm sú rovnomerne rozmiestnené v krúžku), aby sa kvapalina rozstrekovala synchrónne z viacerých smerov a odchýlka rozstreku, ktorá môže byť generovaná jedným kanálom, je kompenzovaná interferenciou prúdenia vzduchu, čím sa zlepšuje celková rovnomernosť.

Zhoda krimpovacej štruktúry a tesnenia

Konštrukcia krimpovania musí zabezpečiť sústrednosť dýzy a tela fľaše. Ak odchýlka montáže presiahne 0,1 mm, môže to spôsobiť nerovnomerný tlak na kvapalinu a problém nadmerného alebo slabého lokálneho rozstreku. Preto musí byť hĺbka štrbiny na kartu a výška výstupku spony presne prispôsobená priemeru fľaše a musí sa použiť elastická kompenzácia silikónového tesniaceho krúžku, aby sa zabezpečilo, že dýza bude po montáži úplne zarovnaná s osou tela fľaše, aby sa predišlo nerovnováhe rozloženia tlaku spôsobenej naklonením.

Fyzikálne vlastnosti a povrchový stav materiálu ovplyvnia tekutosť a atomizačný účinok kvapaliny. Je potrebné vyberať materiály a cielene optimalizovať proces povrchovej úpravy.

Vyberte materiály s nízkym koeficientom trenia

Odporúča sa použiť modifikovaný POM (polyoxymetylén) alebo LCP (polymér s tekutými kryštálmi) pre jadro dýzy (ako sú piesty a jadrá ventilov). Tieto materiály majú vynikajúcu odolnosť proti opotrebeniu a nízky koeficient trenia (≤0,2), čo môže znížiť kolísanie odporu kvapaliny počas procesu prúdenia. Súčasne pridajte fluórovaný povlak (ako je PTFE) na povrch, ktorý je v kontakte s kvapalinou, aby ste znížili priľnavosť kvapaliny, zabránili nestabilnému toku spôsobenému miestnymi zvyškami a zabezpečili rovnomerný objem spreja.

Precízna oxidačná úprava hliníkového povrchu

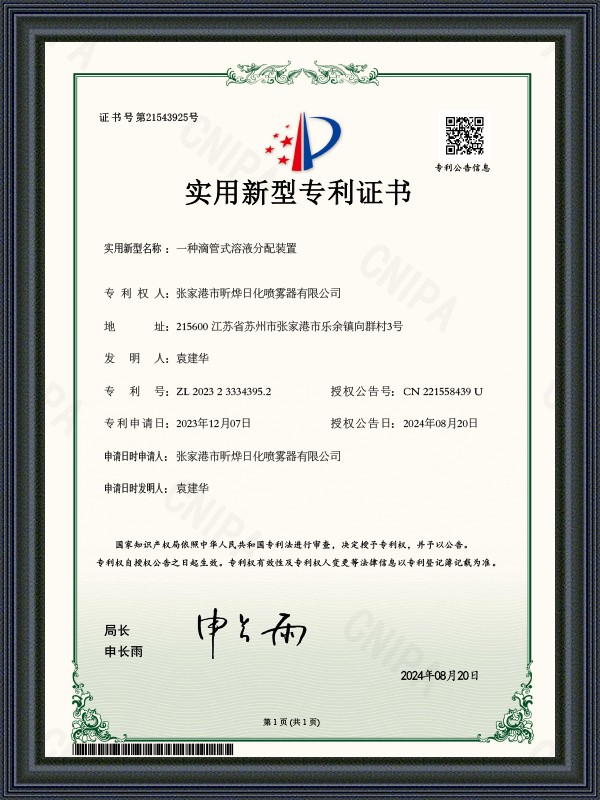

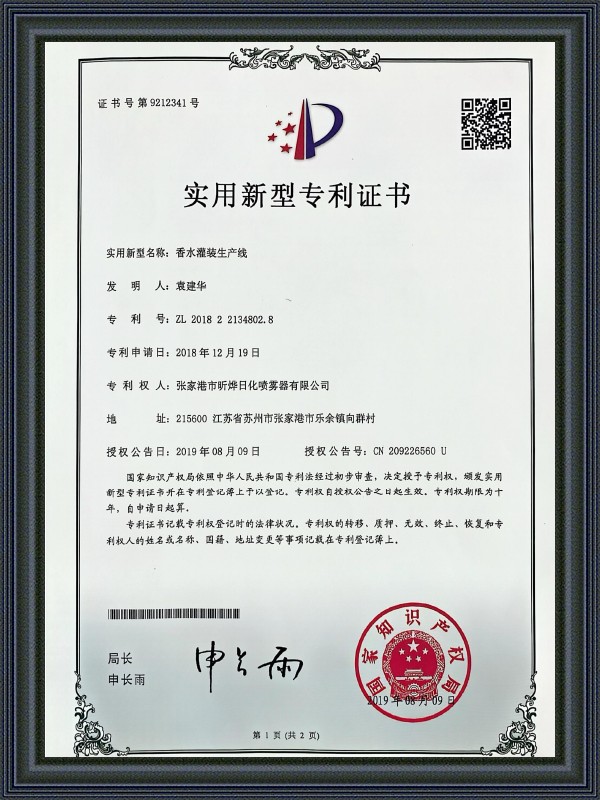

Pri dýzach obsahujúcich hliníkové časti (ako sú tlačné tyče a plášte) je potrebné zlepšiť povrchovú úpravu a tvrdosť pomocou procesu eloxovania. Hrúbka oxidového filmu je riadená na 8-12 μm a vrstva filmu je rovnomerná a bez dier, čím sa zabráni javu kvapaliny visiacej na stene v dôsledku drsného povrchu. Napríklad spoločnosť Zhangjiagang XinYe Chemical Sprayer Co., Ltd používa plne automatickú výrobnú linku na oxidáciu v procese povrchovej úpravy oxidu hlinitého. Presným riadením koncentrácie elektrolytu a prúdovej hustoty je zabezpečená konzistencia povrchu hliníkovej zložky, ktorá poskytuje stabilný fyzikálny základ pre hladký prechod kvapaliny.

Stabilita materiálu tesnení

Tesnenia (ako sú silikónové tesnenia) v nepriepustnom prevedení musia používať potravinársky silikón so silnou chemickou odolnosťou a tvrdosť Shore A je kontrolovaná na 50-60 stupňov, čo zaisťuje nielen dobré tesnenie, ale aj stabilnú elastickú spätnú väzbu pri stlačení. Upravením procesu vulkanizácie silikónu sa znížia vnútorné bubliny a nečistoty, zabráni sa úniku tlaku spôsobenému nerovnomernou deformáciou tesnení a zabezpečí sa stabilný tlak kvapaliny v dýze, čím sa zabezpečí nepretržitá energia pre rovnomerné rozprašovanie.

Precízna kontrola vo výrobnom procese je kľúčom k zabezpečeniu implementácie konštrukčného plánu a ľudské chyby je potrebné znížiť prostredníctvom štandardizovaných procesov a automatizovaných zariadení.

Optimalizácia parametrov vstrekovania

Plastové časti dýzy (ako je dutina vedenia toku a sedlo atomizéra) musia byť vyrobené vysoko presným vstrekovacím lisom so zameraním na kontrolu teploty vstrekovania (ako je materiál POM kontrolovaný na 190-210 °C), udržiavacieho tlaku (30-50MPa) a času chladenia (15-20 sekúnd), aby sa predišlo štrukturálnym odchýlkam spôsobeným zmršťovaním a vzplanutím. Riadiaci systém s uzavretou slučkou sa používa na monitorovanie tlaku a teploty v dutine v reálnom čase, aby sa zabezpečila rozmerová konzistencia každej šarže produktov, ako je napríklad kontrola chyby sústrednosti sedla atomizéra v rozmedzí 0,02 mm.

Presné polohovanie automatizovanej montáže

Proces montáže dýzy (ako je ukotvenie otvoru rozprašovača a dutiny vedenia toku, prispôsobenie pružiny a piestu) si musí osvojiť vizuálne riadenú automatizovanú montážnu linku s CCD kamerou na detekciu polohy komponentov v reálnom čase a spolupracovať s presnosťou polohovania ramena robota na úrovni mikrónov (±0,01 mm), aby sa zabezpečilo, že chyba koaxiálnosti každého komponentu prekročí 3 mm. Tento automatizovaný výrobný režim môže účinne zabrániť náhodnosti ručnej montáže. Napríklad automatizovaná montážna linka spoločnosti Zhangjiagang XinYe Chemical Sprayer Co., Ltd. zaisťuje presnosť montáže každej dýzy prostredníctvom synchrónnej detekcie s viacerými stanicami, čím poskytuje procesnú záruku rovnomernosti postreku.

Kontrola konzistencie povrchovej úpravy oxidu hlinitého

Oxidačná úprava hliníkových častí vyžaduje prísnu kontrolu zloženia elektrolytu (ako je koncentrácia kyseliny sírovej 150-200 g/l), teploty (18-22 °C) a času oxidácie (20-30 minút). Koncentrácia elektrolytu je udržiavaná stabilná prostredníctvom systému automatického dopĺňania kvapaliny, aby sa predišlo rozdielom v odpore prúdenia kvapaliny spôsobeným nerovnomernou hrúbkou filmu. Zároveň sa ultrazvukové čistenie používa na odstránenie zvyškov nečistôt po oxidácii, aby sa zabezpečila drsnosť povrchu Ra≤0,8μm a znížila sa nepravidelná priľnavosť kvapaliny na povrchu.

Vytvorte komplexný detekčný systém na detekciu odchýlok v čase prostredníctvom presného merania a analýzy údajov, aby ste dosiahli uzavretú reguláciu rovnomernosti postreku.

Kvantitatívna detekcia morfológie spreja

Laserový analyzátor veľkosti častíc a vysokorýchlostná kamera sa používajú na detekciu rozprašovania dýzy, zaznamenávanie distribúcie priemeru kvapiek (cieľový Dv50 je riadený na 20-30 μm a pomer Dv90 k Dv10 je ≤2,5) a uhol rozprašovania (odporúča sa 30°±5°), aby sa zabezpečilo, že veľkosť kvapiek bude úzka a rozsah distribúcie je úzky. Súčasne je hustota pokrytia postrekom vo vzdialenosti 10 cm detegovaná prístrojom na rozdeľovanie hmly a odchýlka počtu kvapiek na jednotku plochy nesmie byť väčšia ako 5 %, čím sa zabráni lokálnej nadmernej hustote alebo prílišnej riedke.

Test stability tlaku

Simulujte scenár skutočného použitia a zistite hodnotu kolísania prietoku spreja (≤ ± 3 %) pri rôznych lisovacích silách (2 – 5 N) a tlaku fľaše (0,2 – 0,4 MPa), aby ste zabezpečili, že objem postreku zostane stabilný, keď sa zmení rýchlosť lisovania používateľa. Tlaková krivka počas lisovacieho procesu je zaznamenávaná v reálnom čase tlakovým snímačom, aby sa eliminovali produkty s náhlymi zmenami tlaku spôsobenými opotrebovaním jadra ventilu alebo zlým tesnením.

Overenie spoľahlivosti celého životného cyklu

Zrýchlené testy starnutia (ako je 5 000 lisovacích cyklov) sa vykonávajú na zistenie zoslabenia rovnomernosti postreku, pričom sa vyžaduje, aby rýchlosť zmeny priemeru kvapiek po cykle nepresiahla 10 %. Súčasne sa tesniaci a sprejový výkon testuje v prostrediach s vysokou a nízkou teplotou (-5 °C až 40 °C), aby sa zabezpečilo, že stabilný atomizačný efekt možno udržať aj v extrémnych podmienkach, v súlade s prísnymi normami certifikácie systému kvality ISO9001-2008.

Zlepšenie rovnomernosti spreja je potrebné skombinovať so skutočnými scenármi použitia zákazníkov a na uspokojenie potrieb prispôsobenia rôznych parfumových zložení sa používajú prispôsobené služby.

Cielený vývoj plesní

Rôzne parfumy majú rôznu viskozitu a povrchové napätie (napríklad parfumy s obsahom alkoholu a parfumy s éterickými olejmi majú rôznu tekutosť) a vnútornú štruktúru trysky je potrebné upraviť podľa vzorca zákazníka. Napríklad väčšia vodiaca dutina je určená pre parfumy s vysokou viskozitou a vodiaci kryt odolný voči striekajúcej vode je pridaný pre parfumy s nízkym povrchovým napätím. Zhangjiagang XinYe Chemical Sprayer Co., Ltd má nezávislú dielňu na vývoj foriem, ktorá dokáže rýchlo prispôsobiť formy podľa potrieb zákazníka a zabezpečiť, aby sa rovnomernosť spreja prispôsobila konkrétnym vzorcom úpravou parametrov prietokového kanála.

Step-by-step process adjustment plan

Vzhľadom na rozdiely medzi malosériovou skúšobnou výrobou a veľkosériovou hromadnou výrobou sú formulované procesné parametre krok za krokom. Napríklad 3D tlač sa používa na rýchle overenie konštrukčného návrhu počas fázy skúšobnej výroby a automatizované zariadenie sa používa na spevnenie parametrov počas fázy hromadnej výroby. Zákazníci si zároveň môžu vybrať z viacerých výrobných plánov, ktoré vyvažujú náklady a efektivitu a zároveň zabezpečujú jednotnosť.